超大尺寸金屬3D打印重塑高端制造核心環節,鐳明激光LiM-X800系列行業應用深度解析

作者:

時間:2025-08-20

金屬增材制造技術作為重塑現代工業格局的核心驅動力,正深度融入航空航天、能源動力、汽車制造等關鍵領域的核心制造環節。鐳明激光推出的LiM-X800系列大尺寸金屬3D打印設備,憑借其超大成形空間、突破性工藝創新及生產穩定性,有效解決了大型復雜構件在制造精度、生產效率和綜合成本方面的核心挑戰,為規模化工業制造提供推動力。

同時,航空航天、船舶及軌道交通等國家戰略產業的迅猛發展,對大型金屬3D打印設備的綜合性能、加工精度及生產效率等提出了更高要求,直接推動了米級及以上規格設備的快速發展與迭代。

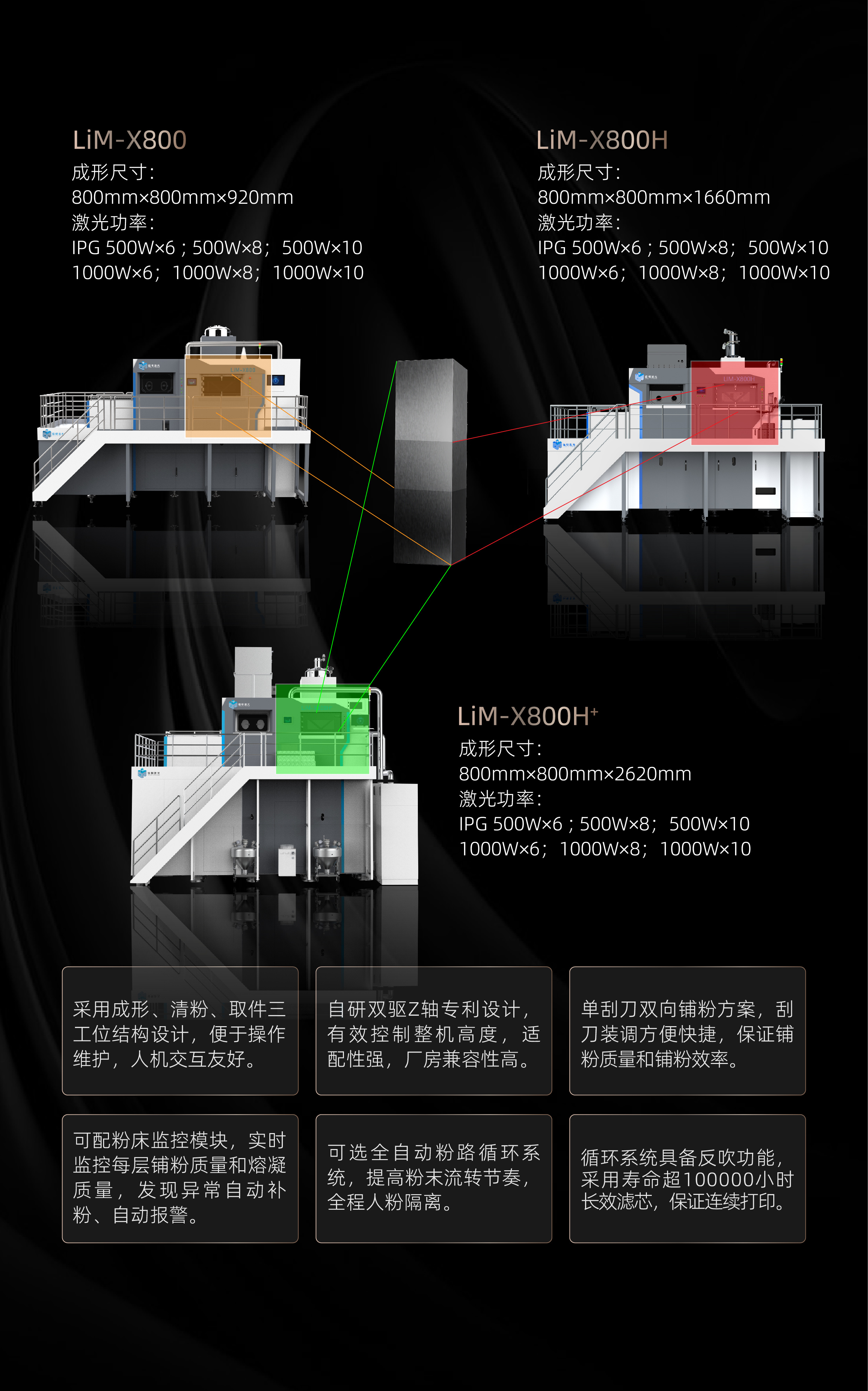

鐳明激光經過多年技術沉淀與產品開發,已形成較為完善的成形幅面為800mm×800mm的設備矩陣:LiM-X800設備于2022年首發,為航空航天、汽車制造領域零部件制造提供強大設備支持;2023年,LiM-X800H設備在TCT ASIA展會重磅首發,聚焦大尺寸長軸型零件成形需求,將設備成形高度增至1660mm(內含80mm標準基板厚度);2024年,鐳明激光基于深度市場洞察,推出米級設備LiM-X800H+,Z軸凈成形高度達2500mm,實現超高尺寸構件一體化制造,為航空航天超大型/長軸部件提供了更優解決方案。

航空航天領域:突破復雜構件制造局限

在航空航天零部件制造領域,LiM-X800系列設備有效解決了大型復雜構件在成形尺寸、加工精度、綜合性能等方面的制造難點。

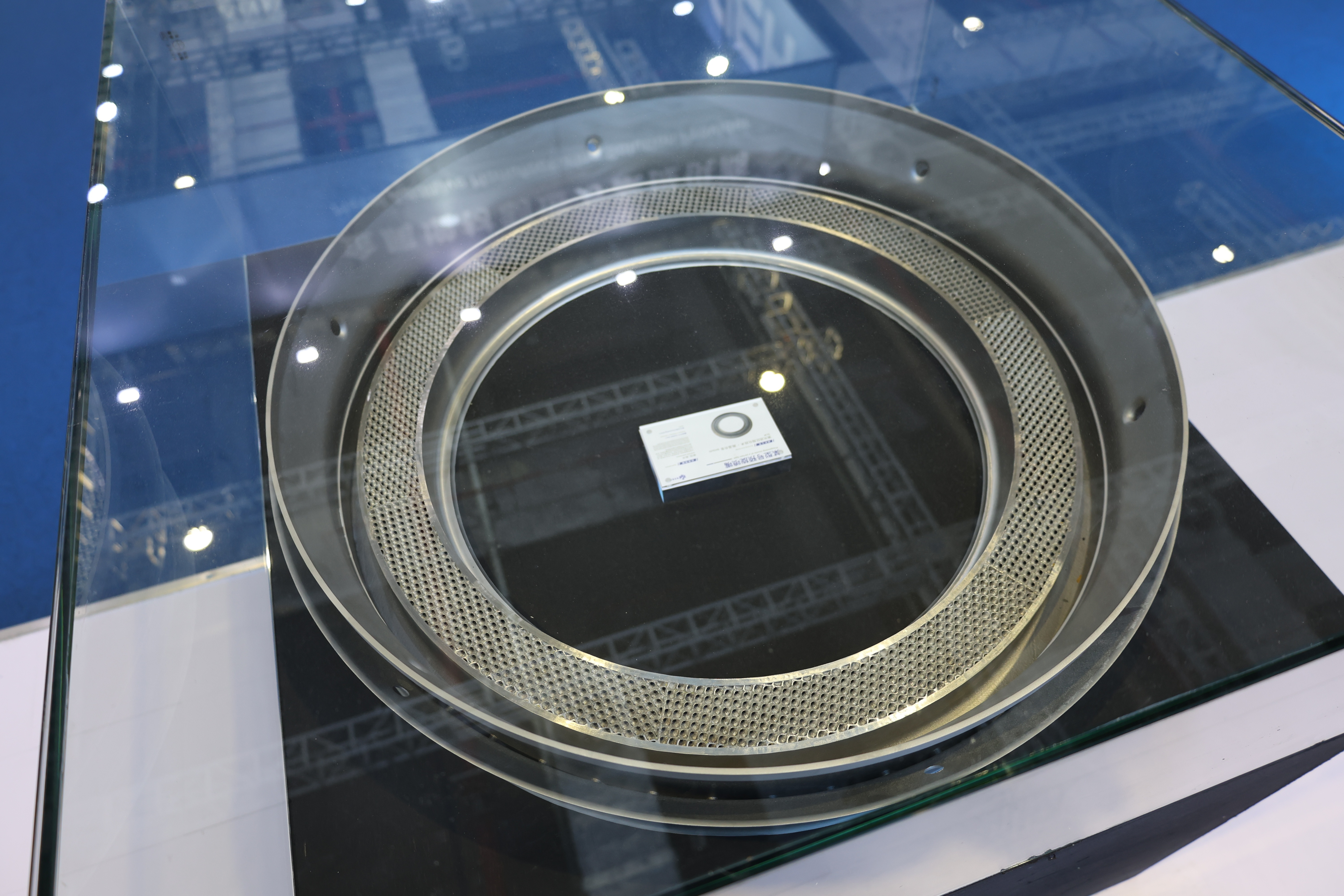

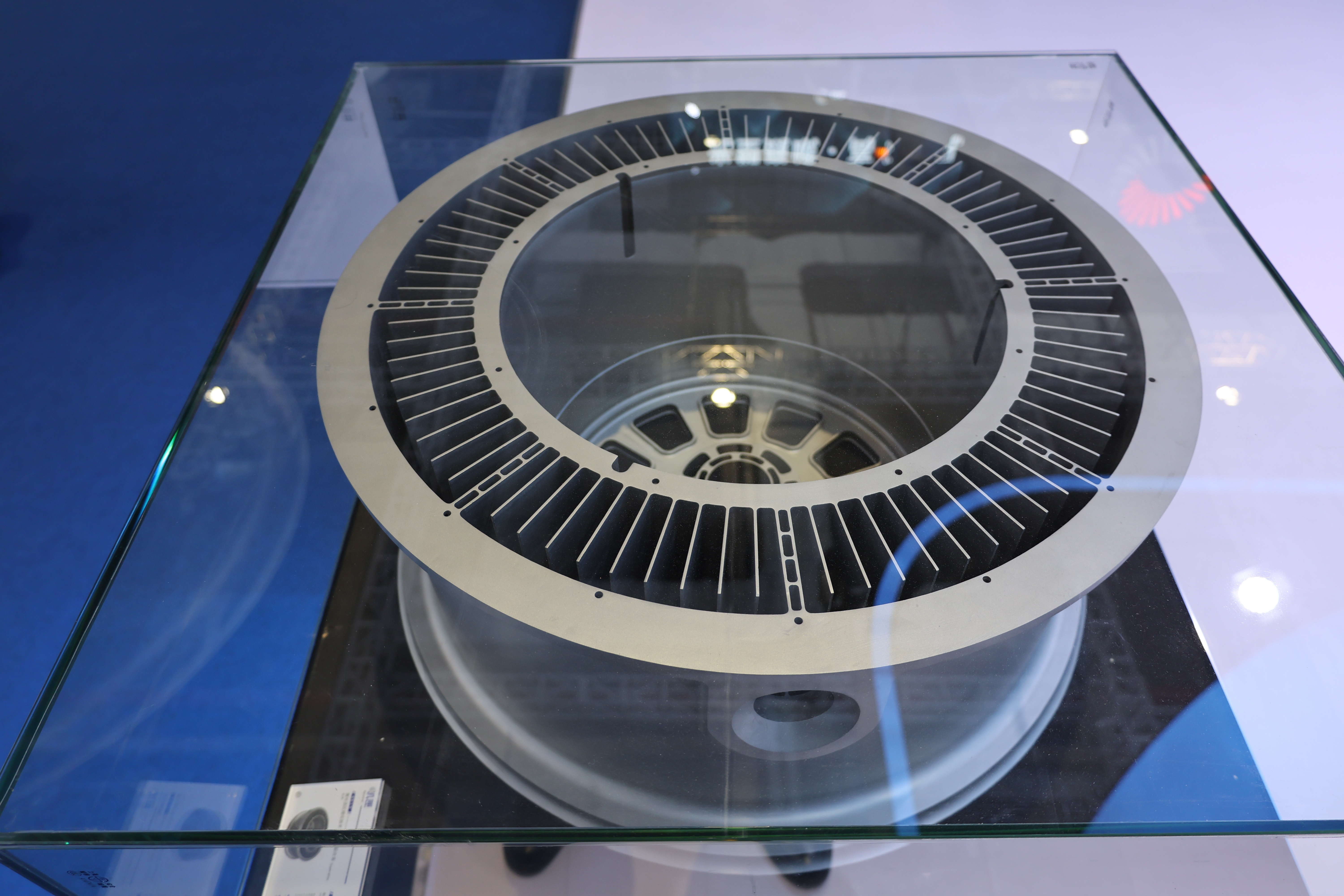

鐳明激光依托大尺寸LiM-X800H設備制造高溫合金航空發動機預旋噴嘴(φ754mm×151mm),該零件采用大體積晶格結構設計,精準去除非關鍵區的實體結構,實現輕量化目標。

面對此類大尺寸薄壁且內含復雜晶格腔體的部件,傳統制造工藝加工難度大、損耗高,更難以保證結構的完整性與一致性。金屬3D打印解決方案無需模具一體成形,大幅簡化生產流程、提高材料利用率、有效控制綜合成本。精密的晶格結構為預旋噴嘴提供了優異的能量吸收特性,使其在消散發動機高速氣流帶來的沖擊和沖擊載荷方面表現尤為出色,為航空關鍵部件提供了可靠的性能保障。

LiM-X800H設備打印航空發動機關鍵部件機匣(φ715mm×300mm),該零件選用高溫合金材料,為整體環形結構,尺寸大且型面復雜,具有薄壁、弱剛性特點,最終成品具有良好的流體動力學性能,強度高、耐久性好。

采用3D打印方式成形,克服了傳統工藝對高溫合金等高強度材料的加工難點,簡化繁瑣的加工工序,直接打印成形,不僅顯著提高材料利用率,更大幅加快了航空航天零部件的研發速度,實現設計方案的快速優化迭代。

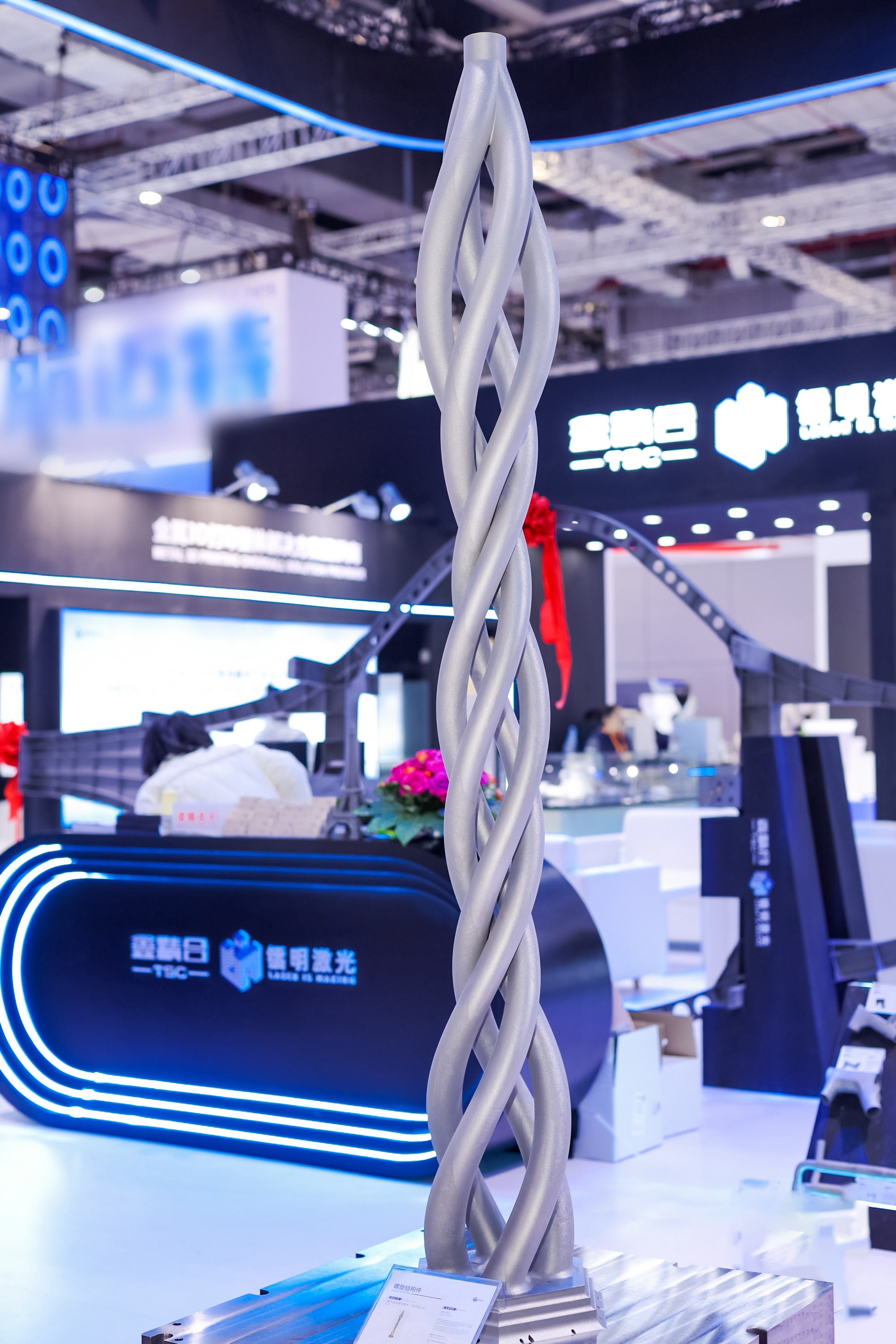

LiM-X800H+在延續LiM-X800H優異性能的基礎上,將Z軸凈成形高度突破至2.5m,可成形構件高度進一步提升。設備成功打印超高螺旋結構件,尺寸為418mm×362mm×2210mm。該零件選用輕質高強TA15鈦合金材料制造,在保證零件強度性能的同時,重量僅為22kg。

LiM-X800H+連續穩定打印305小時一體成形,充分體現了設備的工藝穩定性與可靠性,為航空航天及大型模具等行業快速制造超規格、輕量化結構部件提供了有力的技術驗證。

汽車制造領域:加速研發,加快批量試制

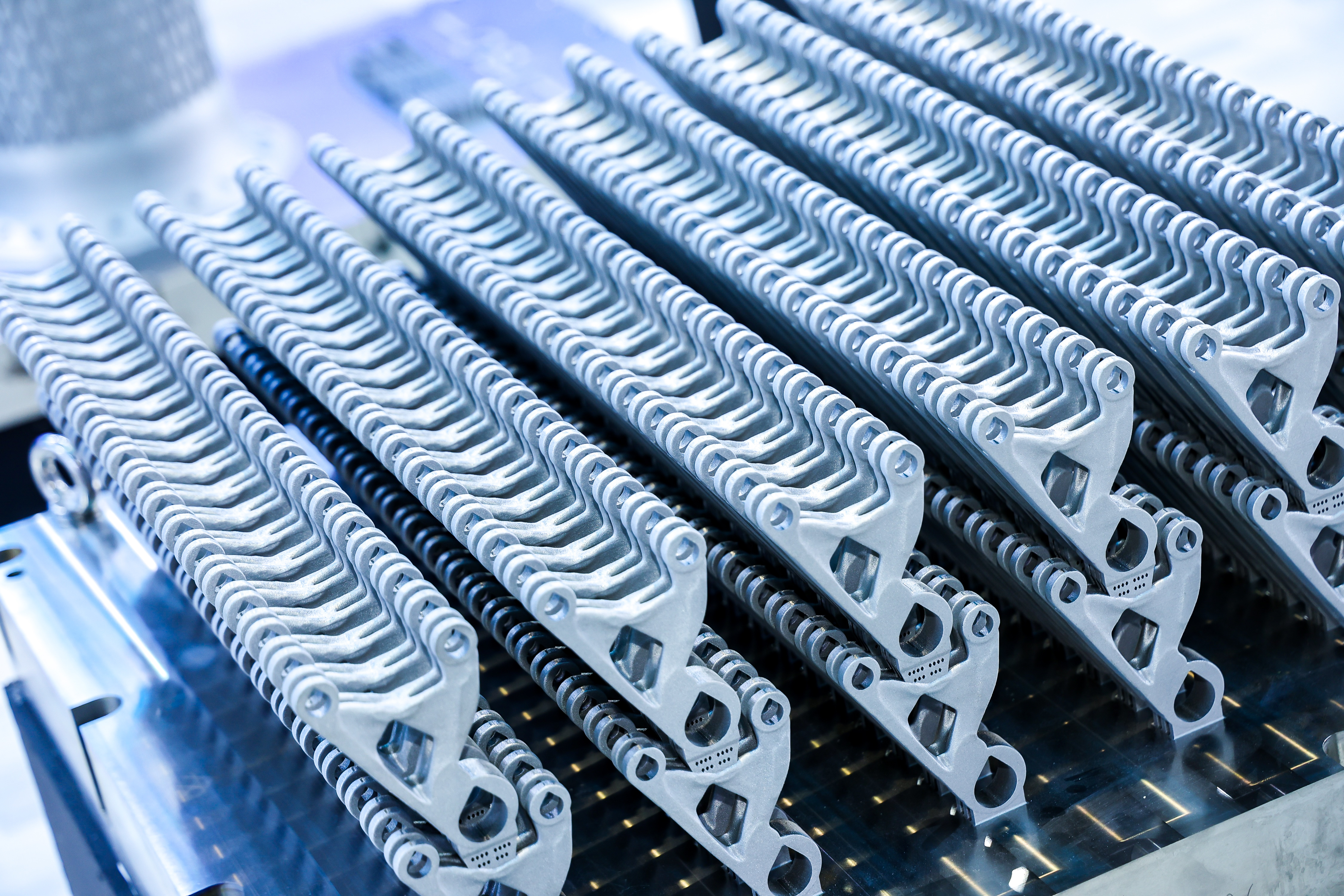

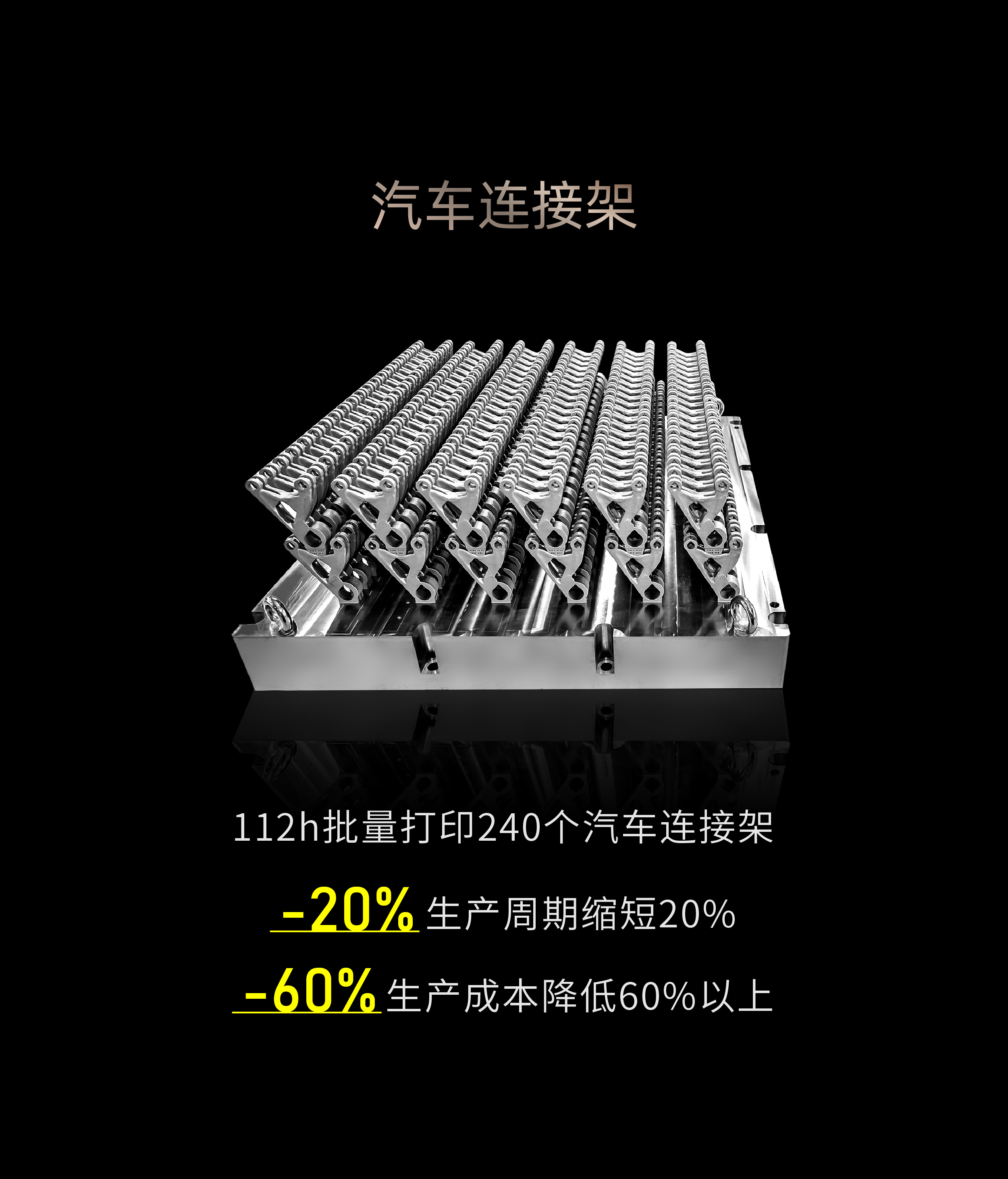

在汽車配件制造方面,由LiM-X800定制款設備滿幅面打印的汽車連接架,展現了金屬3D打印技術在規模量產方面的顯著優勢。該部件整件尺寸為770mm×790mm×235mm(不含基板),單件尺寸為42mm×115mm×131mm。采用80μm大層厚工藝,僅用112小時即完成240個汽車連接架的打印制造,實現高效多層批量打印,生產周期縮短20%,生產成本降低60%以上。LiM-X800實現高性能汽車連接架的一體化打印成形,助力汽車制造領域零配件增產提效。

同時,3D 打印技術的高度靈活性使其在汽車零部件設計研發階段展現出更多優勢:擺脫傳統工藝限制,賦予設計極大的自由度;無需開模即可直接制造,將原型驗證周期從“周”壓縮至“小時”,極大縮減了反復驗證迭代零件的開發成本;在實現快速制造的同時,確保了產品的精度與靈活性。

鐳明激光LiM-X800/800H/800H+設備,通過持續的技術迭代與創新應用,不斷突破大型復雜金屬構件制造限制,為航空航天、汽車制造等戰略產業提供了高效、精準、經濟的增材制造解決方案。未來,我們將繼續深耕大尺寸金屬3D打印設備研發,以更先進的技術和更可靠的產品,為高端制造業提供更加高效、穩定的解決方案,驅動工業創新與高質量發展。

相關文章

市場活動