金屬3D打印隨形水路模具——打破傳統注塑模具限制

作者:

時間:2024-03-14

金屬3D打印

鎢合金3D打印

3D打印服務

不銹鋼3D打印

高溫合金3D打印

銅合金3D打印

3D打印案例

“促進模具產業向深層次數字化、信息化制造的方向發展,而金屬3D打印技術作為具有代表性的增材制造技術,與模具制造有著共同的產業特征,正在成為模具高效、高精度制造的新關鍵技術。”

—————————————————————————————————————中國模具工業協會 《模具行業“十四五”發展綱要》

金屬3D打印技術在模具制造中的一項重要應用就是制造注塑模具。注塑過程一般包括:加料、塑化、注射、冷卻、脫模,其中冷卻時間約占產品成形周期的50%~80%。可以說,注塑模具冷卻系統直接影響了塑件質量和生產效率。

注塑模具冷卻系統

冷卻系統通常是在模具內開設冷卻水路,利用循環流動的冷卻水實現溫度控制,以滿足注塑工藝要求。

傳統加工方式下,水路只能為圓柱形直孔,無法完全貼近注塑件表面。但依托金屬3D打印技術,可突破傳統加工限制,實現隨形冷卻水路設計制造,在合理區間內可任意設計彎曲水路、水路截面可設計成任意形狀、水路走向可根據型腔表面輪廓變化而變化,達到更快速、更均勻的冷卻效果,改善注塑件的質量,減少注塑成形周期。

應用案例

案例/1隨形水路USB上蓋模仁案例

該USB上蓋模仁的原始設計中,公模內部無水路,只有母模有水路,最終注塑件成形周期為30s;

使用金屬3D打印技術制造該模具時,在公模仁內部設計隨形冷卻水路,水路直徑?0.89mm、壁厚0.8mm,最終將注塑件成形周期縮短至20s。

案例/2 隨形水路連接器模仁案例

經過隨形水路設計優化,使用金屬3D打印技術制造該模具,最終注塑件成形周期由22s減少至12s,成形周期縮短45%。

案例/3 隨形水路澆口套案例

金屬3D打印技術可實現大部分的注塑模具制造,但綜合考慮成本與效率,也會采用打印部分鑲件、模仁的方式,如:澆口套、斜頂、模仁墊板、后模鑲件、前模鑲件、滑塊等。

上圖為使用金屬3D打印技術制造的隨形水路澆口套,在注塑成形過程中有效增強冷卻效果:冷卻時間由25s縮短至5s、注塑件成形周期由37s縮短至15s,成形周期減少60%,注塑件成形質量良好。

案例/4 金屬3D打印水路模仁

下圖中的模仁由金屬3D打印一體成形制造,經過熱處理及傳統機加工后投入使用。

打印材料: 不銹鋼SUS420,硬度HRC 48-52 拋光等級可達至A1,可滿足透明件需求。打印時間: 30小時/個(不包含熱處理和機加工時間)

相關文章

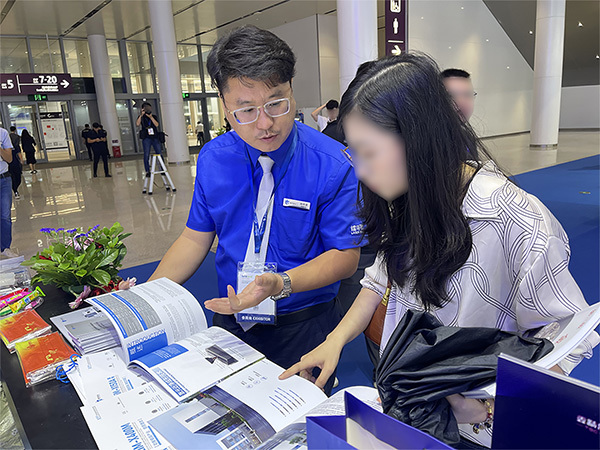

市場活動